فهرست مطالب

مقدمه

فیبرنوری بهعنوان یکی از مهمترین فناوریهای ارتباطات در عصر حاضر شناخته میشود. از آن برای انتقال دادهها با سرعت بالا و کیفیت بهتر استفاده میشود. در این مقاله، به بررسی مراحل تولید کابل دراپ فیبرنوری میپردازیم که بهطور خاص برای انتقال اطلاعات در شبکههای مخابراتی و اینترنت خانگی و تجاری مورد استفاده قرار میگیرد.

کابل دراپ فیبرنوری چیست؟

کابل دراپ فیبرنوری یکی از انواع کابلهای فیبر نوری است که برای اتصال نهایی یا آخرین مرحله انتقال سیگنالها از شبکه اصلی به کاربران نهایی (مانند منازل یا کسبوکارها) استفاده میشود. این کابلها معمولاً سبک و انعطافپذیر بوده و برای محیطهای داخلی و خارجی مناسب هستند. آنها اغلب بهصورت هوایی یا زمینی نصب میشوند و از مقاومت بالا در برابر شرایط محیطی و فیزیکی برخوردارند.

مراحل تولید کابل دراپ فیبر نوری

مراحل تولید کابل دراپ

تولید کابل دراپ فیبرنوری شامل مراحل متعددی است که هر کدام اهمیت ویژهای در کیفیت نهایی محصول دارند. در ادامه به بررسی این مراحل میپردازیم:

مرحله اول :طراحی و انتخاب مواد اولیه

اولین مرحله در تولید کابل دراپ فیبرنوری، طراحی آن است. در این مرحله مشخص میشود که کابل چه مشخصات فنی باید داشته باشد، از چه نوع فیبر نوری استفاده شود، تعداد هستههای کابل و میزان مقاومت آن در برابر کشش و فشار چگونه باشد.

انتخاب مواد اولیه نیز بسیار مهم است. فیبرهای نوری که معمولاً از جنس شیشه یا پلاستیک خاصی هستند، بهعنوان هسته اصلی کابل عمل میکنند. علاوه بر این، مواد دیگری مانند ژلهای ضدآب برای جلوگیری از نفوذ رطوبت و مواد محافظ

برای جلوگیری از آسیبهای فیزیکی به کابل نیز انتخاب میشوند.

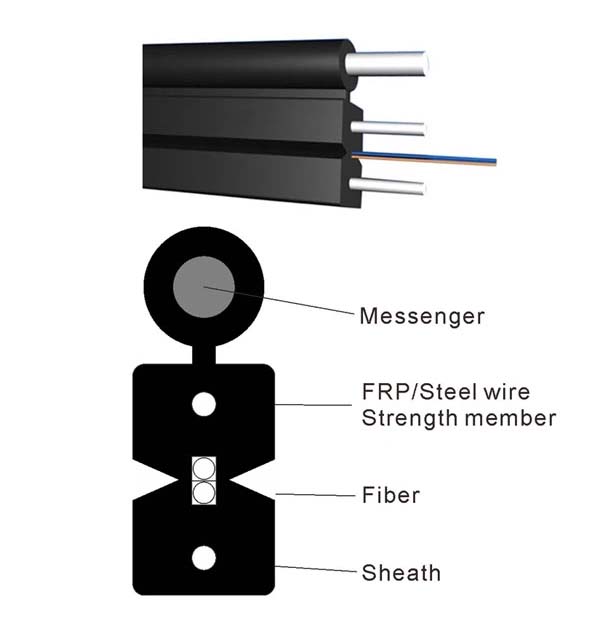

ساختار کابل دراپ

فیبریا الیفاف

FRP / سیم فولادی

طناب فولادی

غلاف یا روکش LSZH / PVC / PE

مرحله دوم: رسم فیبر نوری

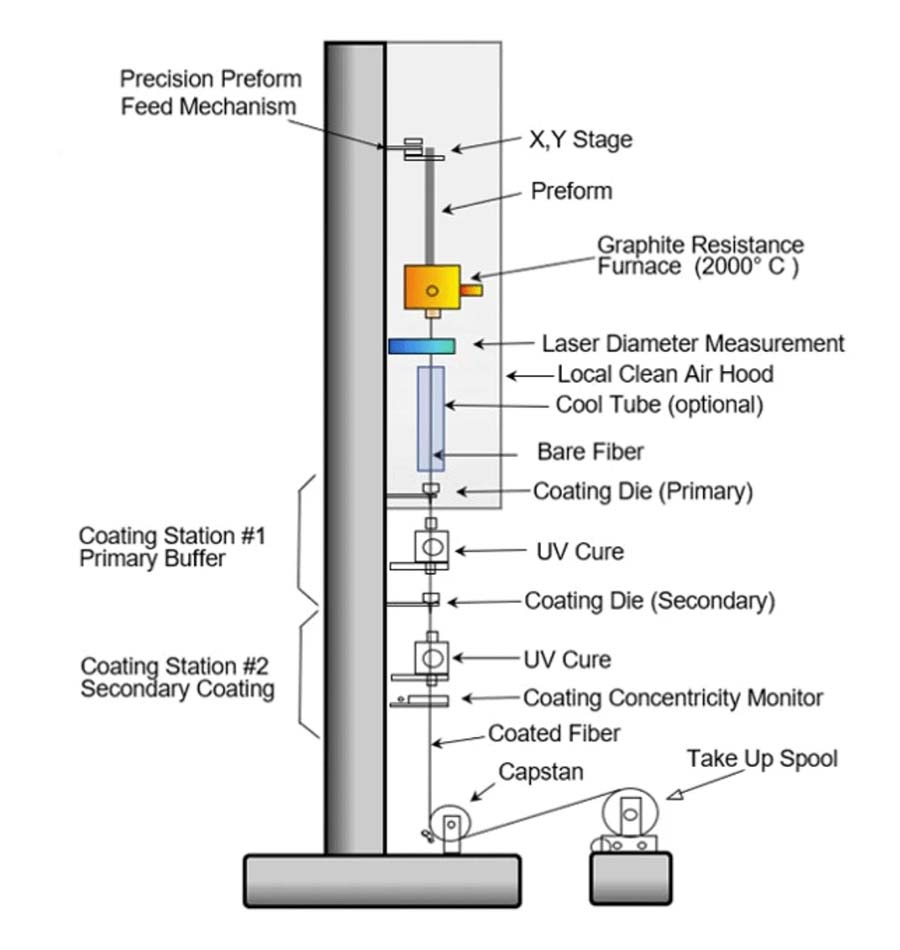

در این مرحله، فیبرنوری از مواد اولیه (مانند سیلیکا) تولید میشود. فرایند رسم (Drawing) شامل ذوب کردن مواد اولیه و سپس کشیدن آنها بهصورت یک رشته نازک و بلند است. قطر فیبرنوری معمولاً بسیار کوچک است، در حدود ۱۲۵ میکرومتر. این فرایند به دقت بالایی نیاز دارد تا فیبرنوری همواره یکنواخت و بدون نواقص تولید شود.

فیبرهای نوری به یکی از دو روش از سیلیس ساخته می شوند. روش اول روش بوته (crucible) است. در این روش، پودر سیلیکون برای تولید فیبر چند حالته ذوب میشود که برای انتقال سیگنالهای موج نور در فواصل کوتاه مناسب است. روش دوم، رسوب بخار، یک استوانه جامد متشکل از یک ماده هسته و یک ماده روکش تولید می کند، که سپس حرارت داده می شود و به یک فیبرنوری تک حالته نازکتر برای ارتباط از راه دور کشیده می شود.

مشخصات برج نقشه کشی

- ماژول پرفیوم – Preform-feed module

- کوره – Furnace

- مونتاژ تراکتور راه اندازی- Start-up tractor assembly

- سیستم تامین گاز (برای آرگون)- Gas supply system (for argon)

- فیلترهای HEPA- HEPA filters

- اندازه گیر قطر فیبر- Fiber diameter measurement

- سیستم پوشش دهی فیبر- Fiber coating system

- کوره های UV و حرارتی- UV and thermal curing ovens

- کنترل مرکزی فیبر- Coating diameter measurement

- کنترل کانسنترسیتی فیبر- Fiber coating concentricity control

- اندازه گیری تنش فیبر- Fiber tension measurement

- فیبرکش- Capstan / fiber puller

- سیم پیچ فیبر- Fiber winder/drum changer

- تستر – Fiber proof tester/ rewinder

ماژول پرفیوم

پریفرم ها در یک کوره قرار می گیرند. سرعت و نحوه قرارگیری پریفرم ها به گونه ای کنترل می شود که در وسط کوره قرار گیرند. سرعت پایین رفتن پریفرم ها به داخل کوره با سرعت کشیده شدن سیم، اندازه پریفرم و میزان نازک بودن فیبر تعیین می شود.

قطر فیبر با سرعت کشیدن سیم تنظیم می شود. تنش کششی با گرم بودن کوره کنترل می شود. این کشش باید در طول کشش کنترل و ثابت نگه داشته شود تا الیاف خیلی سفت یا شل نشوند.

کوره

پریفرم در سوراخی در بالای کوره قرار می گیرد. کوره استوانه ای و دارای محور عمودی است. در سطح زیرین سوراخی وجود دارد که الیاف با قطر کم از آن خارج می شوند. هر دو سوراخ دارای عنبیه هایی برای تغییر قطر هستند که به اپراتور اجازه می دهد تا جریان گاز در کوره را کنترل کند.

این کوره از یک عنصر الکتریکی با ولتاژ بالا استفاده می کند – معمولاً یک واحد مقاومت گرافیت. برای شروع سیم کشی، پریفرم داخل کوره قرار می گیرد. ناحیه کشش تا بالای ۱۹۰۰ درجه سانتیگراد گرم می شود، جایی که شیشه نرم و کشیده می شود و قطرات آب الیاف را پایین می کشد.

مونتاژ تراکتور راه اندازی

آبی که از زیر کوره می چکد قطع می شود. سپس فیبر از یک تراکتور دو چرخ عبور می کند که آن را به سمت پایین می کشد. قطر فیبر تا رسیدن به مشخصات صحیح کاهش می یابد.

سپس الیاف وارد یک سیستم پوشش می شوند و یک برج را تا پایین دنبال می کنند. در آنجا یک وینچ کنترل می شود و آنها را پایین می کشد. پس از آن، وینچ در پایین، سرعت کشیدن الیاف را بر اساس یک حلقه بازخورد با قطر سنج کنترل می کند.

سیستم تامین گاز (برای آرگون)

کوره بسیار داغ است، حدود ۲۰۰۰ درجه سانتیگراد. اما اگر دما بیش از حد افزایش یابد، بیش از ۶۰۰ تا ۸۰۰ درجه سانتیگراد، گرافیت شروع به تجزیه و ایجاد آلودگی می کند.

برای جلوگیری از این امر، از آرگون برای کمک به کنترل دما استفاده می شود. آرگون همچنین به توقف تلاطم در هوا کمک می کند که می تواند باعث آسیب شود. همانطور که آرگون در کوره جریان می یابد، ما از یک عنبیه برای کنترل میزان ورود و خروج استفاده می کنیم. مهم است که جریان آرگون دقیقاً درست باشد، بنابراین ما از تکنیک های مختلفی برای انجام آن استفاده می کنیم.

فیلترهای HEPA

الیاف بدون پوشش معمولاً قبل از پوشش دهی توسط هوا خنک می شوند. کارخانههای بزرگتر فیبر مخابراتی دارای بخشهایی هستند که گاز خنک میشود.

برخی از شرکت ها نیز برج های نقشه کشی را در اتاق های تمیز راه اندازی می کنند. با این حال، اکثر تولیدکنندگان الیاف تخصصی از هوای محیط تمیز استفاده می کنند که با فیلترهای HEPA در پشت پریفرم ها و کوره ها و در قسمت هایی از برج نصب شده است.

اندازه گیری قطر فیبر

قطر الیاف تخصصی از ۵۰ میکرون تا ۱۰۰۰ میکرون (۱ میلی متر) متغیر است. اندازه های پرکاربرد شامل ۸۰، ۱۲۵ و ۴۰۰ میکرومتر است. قطر با سرعت کشش تعیین می شود. تغییرات کوچک در دمای کوره یا پریفرم، جریان گاز بی اثر یا سایر شرایط پیش نویس می تواند باعث نوسانات کوچک در قطر فیبر شود.

سیستم پوشش

پوشش فیبر برای محافظت از الیاف شیشه و محکم نگه داشتن آنها ضروری است. همچنین برخی از فیبرهای خاص وجود دارند که برای کمک به بهبود عملکرد نوری خود به پوششی نیاز دارند. بیشتر پوشش ها دو لایه دارند: یک لایه داخلی نرم تر و یک لایه بیرونی سخت تر که به شیشه متصل می شود.

اندازه گیری کانسنترسی

قطر فیبر و تمرکز آن باید با استفاده از ابزارهای مبتنی بر لیزر اندازه گیری شود. نیروی مواد پوشش دهنده به حفظ فیبر در وسط قالب کمک می کند.

مرحله سوم: روکش اولیه (Primary Coating)

پس از رسم فیبرنوری، نوبت به مرحله روکشدهی میرسد. فیبر نوری به دلیل حساسیت بالایی که دارد، باید با موادی پوشانده شود تا از خراشها، شکستگیها و آسیبهای محیطی محافظت شود. در این مرحله، یک لایه نازک از پلیمر بهعنوان روکش اولیه به فیبر اضافه میشود. این لایه معمولاً شفاف است و کمک میکند تا فیبر نوری در مقابل فشار و خمیدگی مقاومت کند.

مرحله چهارم: تجمع فیبرها و تشکیل ساختار کابل

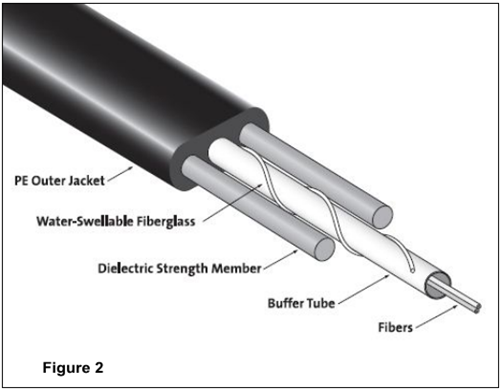

پس از روکشدهی، فیبرهای نوری در کنار یکدیگر قرار داده میشوند تا ساختار اصلی کابل شکل بگیرد. تعداد فیبرها بسته به نوع کابل دراپ ممکن است متفاوت باشد. در این مرحله، برای جلوگیری از تداخل میان فیبرها و اطمینان از محافظت بیشتر، ممکن است از مواد محافظتی اضافی مانند ژلهای ضدآب استفاده شود. همچنین در کابلهای هوایی، سیمهای تقویتکننده فلزی یا غیر فلزی برای افزایش مقاومت کابل در برابر کشش نصب میشوند.

مرحله پنجم:افزودن لایههای محافظتی خارجی

در مرحله بعد، لایههای محافظتی خارجی به کابل اضافه میشود. این لایهها شامل روکشهایی از جنس پلیاتیلن یا مواد پلاستیکی مقاوم هستند که از کابل در برابر ضربههای مکانیکی، نفوذ آب، اشعه ماورای بنفش و شرایط جوی محافظت میکنند. همچنین در کابلهای دراپ فیبر نوری که بهصورت هوایی نصب میشوند، یک پوشش اضافی برای مقاومت در برابر کشش باد و وزن کابل اعمال میشود.

مرحله ششم: کنترل کیفیت

در این مرحله، کابلهای تولید شده تحت آزمونهای کیفی مختلف قرار میگیرند. این آزمونها شامل بررسی استحکام کششی، خمیدگی، مقاومت در برابر دما، ضدآب بودن و عملکرد فیبر نوری در انتقال دادهها میباشند. هر گونه عیب و نقص در کابل میتواند باعث کاهش کارایی آن در انتقال سیگنالهای نوری شود. بنابراین کنترل کیفیت یکی از مهمترین مراحل تولید کابل دراپ فیبر نوری است.

مرحله هفتم: بستهبندی و حمل و نقل

پس از اطمینان از کیفیت کابلها، آنها بهصورت مناسب بستهبندی میشوند. کابلهای دراپ معمولاً بهصورت حلقهای در اندازههای مشخص بستهبندی شده و آماده ارسال به مشتریان میگردند. بستهبندی مناسب از اهمیت ویژهای برخوردار است، زیرا باید از آسیب دیدن کابلها در حین حمل و نقل جلوگیری کند.

پیشنهاد مطالعه: آشنایی با تجهیزات فیبرنوری

ویژگیهای کابل دراپ فیبر نوری

کابل دراپ فیبرنوری دارای ویژگیهای خاصی است که آن را برای استفاده در محیطهای مختلف مناسب میکند:

۱. مقاومت در برابر عوامل محیطی: کابلهای دراپ معمولاً با لایههای مقاوم در برابر آب، باد و شرایط جوی ساخته میشوند که آنها را برای استفاده در فضای باز مناسب میکند.

- انعطافپذیری بالا: این کابلها طراحی شدهاند تا بتوانند در فضاهای کوچک و زاویهدار بدون آسیب دیدن نصب شوند.

۳. سبکی و سهولت در نصب: کابلهای دراپ به دلیل وزن سبک و طراحی سادهای که دارند، به راحتی در محیطهای داخلی و خارجی قابل نصب هستند.

۴. کیفیت بالای انتقال داده: فیبرنوری بهعنوان یک محیط انتقال داده بسیار سریع و پایدار شناخته میشود که در کابلهای دراپ نیز از این ویژگی بهرهمند است.

کاربردهای کابل دراپ فیبر نوری

کابل دراپ فیبرنوری بهطور گستردهای در شبکههای فیبر نوری برای اتصال نهایی (FTTH – Fiber to the Home) استفاده میشود. این کابلها معمولاً برای اتصال مستقیم از شبکه اصلی فیبرنوری به منازل، ادارات و کسبوکارهای کوچک به کار میروند. همچنین در مناطقی که نیاز به انتقال دادههای با سرعت بالا و بدون تأخیر دارند، این نوع کابل بسیار مفید است.

نتیجهگیری

تولید کابل دراپ فیبرنوری یک فرایند پیچیده و دقیق است که شامل مراحل متعددی از طراحی تا بستهبندی نهایی میشود. هر یک از این مراحل باید با دقت بالا انجام شود تا کابل نهایی بتواند نیازهای شبکههای مخابراتی و اینترنتی را با کیفیت بالا برآورده کند. کابلهای دراپ فیبر نوری به دلیل ویژگیهای خاص خود، از جمله مقاومت بالا در برابر شرایط محیطی، انعطافپذیری و سهولت نصب، یکی از بهترین گزینهها برای انتقال داده در شبکههای فیبر نوری هستند.